全国服务热线:13602627966

地 址:太仓双凤镇新湖维新路一号

电 话:0512-33016116

传 真:0512-33016116

一站式研磨抛光 PVD代加工:http://xgsgd.com

新光速动态

磨料射流抛光中各工艺参数对材料去除率及抛光区形貌的影响

发布日期:2016-09-25 11:27:47

随着现代科技的迅猛发展,高陡度非球面、大长径比内腔以及小尺寸非球面等光学零件的应用越来越广泛,传统的抛光技术很难满足这些复杂型面的加工要求[1-3]。近年来涌现出了一批先进的非球面加工技术,其中磨料射流抛光技术就是其中之一。与传统的抛光技术相比,磨料射流抛光技术的优点主要如下[4]:由于其抛光头是一段细长的液体射流束,因此加工过程中抛光面质量不受抛光盘变形的影响,具有不会改变材料的力学和物理性能及不会产生磨料硬损伤、热损伤等优点;细长的射流束抛光头不受工件形状和空间位置的限制,可对任意复杂形状的工件进行抛光,尤其可以伸入非球面的内部对其深内腔进行加工;抛光液的循环使用可以保证被抛光件的温度恒定,同时可以自动清除加工碎屑;细小的射流束可以产生很小的加工斑点,几乎不存在边缘效应,有益于加工微小零件及去除中高频误差。

本文通过试验,研究了磨料射流抛光技术中各工艺参数对材料去除率及抛光区形貌的影响,并经过优化,得到了适合于磨料射流抛光的工艺参数,为射流抛光加工的进一步研究提供了一定的帮助。

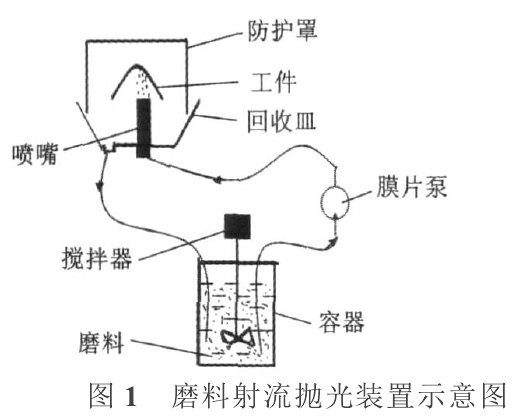

1抛光装置及机理的研究磨料射流抛光装置示意图如图1所示。混合细抛光磨料颗粒的抛光液在容器中经过机械搅拌均匀后,一个相对低压的压力系统将磨料流吸入圆柱形喷嘴形成射流,射流束向上喷射到一定距离处的工件,对其表面进行抛光,最后使用过的抛光液在防护罩及回收皿的作用下经过滤后重新回到容器中循环使用。工件安装在一个可以做自转、摆动和直线运动的多轴数控主轴上,通过摆动和直线运动可以设定工件表面法线与喷嘴轴线间的夹角以及工件距离喷嘴的基准距。试验装置由混合容器、搅拌设备、泵和收集回流装置等组成,系统还包括检测状态的压力传感器和流量传感器。

磨料射流抛光是个复杂的去除过程,它包括磨料粒子对工件材料的碰撞和微剪切等作用。根据材料去除的类型,一般分为脆性去除和塑性去除两大类[5,6]。脆性去除时,主要是冲击压力导致脆性裂纹的不断扩展而使材料被去除,塑性去除一般是由剪切作用造成的。由于射流抛光属于低速射流加工,因此射流冲击时只发生塑性去除。碰撞后磨料颗粒在冲击压力及水平方向速度的作用下对工件材料产生剪切应力。当剪切应力足够大时,会将工件材料直接剪切去除,从而达到抛光的目的。

2 各工艺参数对射流抛光的影响

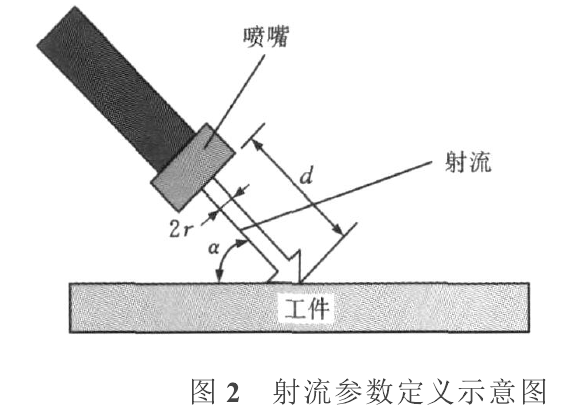

本系列试验均采用前混合磨料抛光液,抛光液成分为氧化铈与水的混合液,其中氧化铈的平均粒径为1μm。试验中抛光材料均为K9平面光学玻璃,抛光过程中工件固定不动,喷嘴是采用德国LECHLER公司的不锈钢圆柱形喷嘴,直径为1. 9mm。其中部分参数的定义如图2所示,d为入射距离,α为入射角度,r为射流半径。下面依次研究了入射角度、射流速度、入射距离、抛光液浓度以及加工时间与材料最大去除深度及抛光区形貌的关系。

待…………

最新动态:

最新动态: